[Avantages]

Le broyage à plusieurs phases réduit l'opération consécutive et le coût de production.

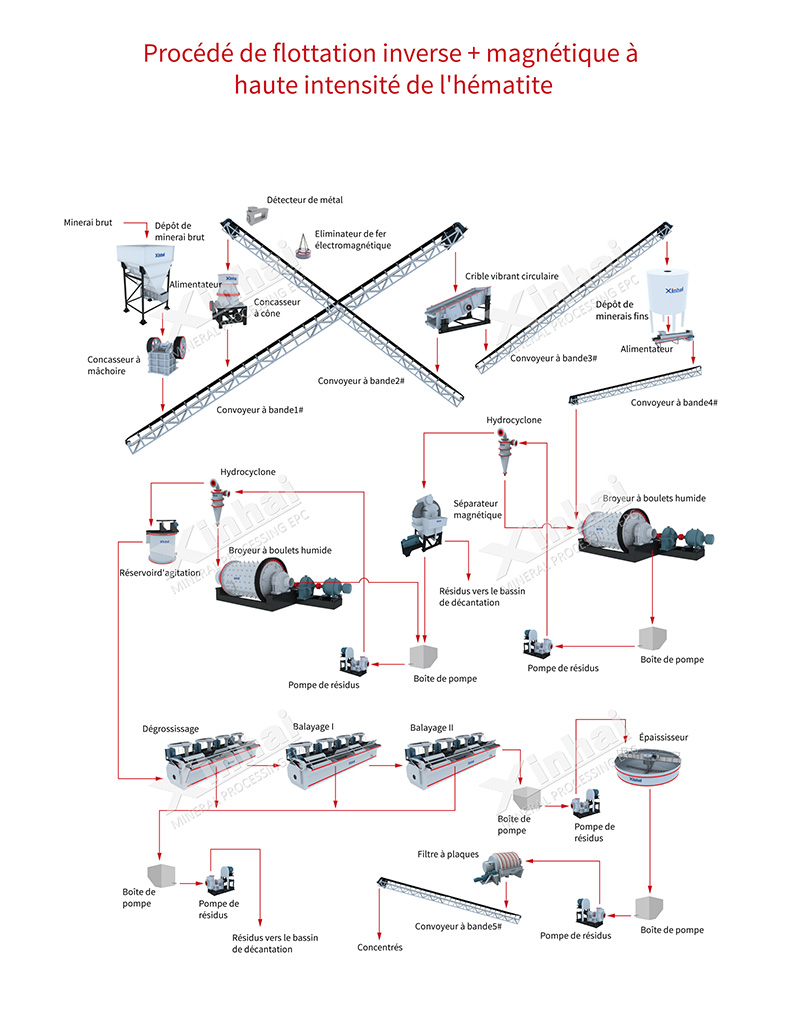

Le circuit fermé consisté par le broyeur et le cyclone est adopté dans la première phase de broyage. Cela assure l'efficacité de la séparation et la dimension des particules, en même temps, aide à sélectionner à l'avance du minerai concentré qualifié. Une partie de résidus à faible teneur est abandonnée par le séparateur magnétique à gradient élevé, cela réduit le volume du minerai moyen et évite le surbroyage et la perte des métaux.

Traitement combiné de la séparation magnétique & flottation est favorable à l'environnement

La séparation magnétique sélectionne la concentrée grossière et les résidus, et réduit la quantité de travail de la flottation.

La technologie de la séparation magnétique puissante & flottation à l'inverse, avec moins de flottation et plus d'inhibition, est plus économique

La puissance magnétique recycle l'acier fin, qui décharge la boue et les résidus pour créer une condition raisonnable de la flottation; La technique de flottation à l'inverse est très simple, qui empêche les réactifs de flottation d'entrer dans la pulpe et diminue l'effet néfaste sur la flottation.

[Cas]

Xinhai conçoit le flux détaillé de traitement selon les propriétés différentes du minerai, et fournit des équipements à la demande pour accomplir le résultat d'enrichissement. Nous avons complété plus de cents chaînes de production de l'hématite.

Case1 —— Shanxi iron ore magnetic production line

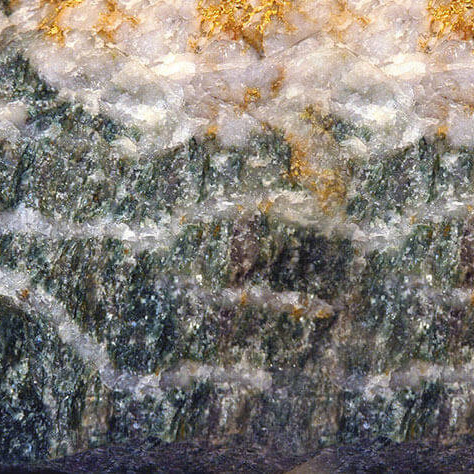

This hematite iron minerals are mainly composed of magnetite, hematite with uneven distribution, and gangue minerals are quartz. After comprehensive analysis of ore properties Xinhai designed the stages grinding, gravity - magnetic - reverse flotation process--- about 60% coarse concentrate and tailings obtained by grinding; gravity separation timely selected qualified coarse concentrate and got rid of coarse tailings; fine-grained treated by the strong magnetic - reverse flotation process.

This process has reasonability in economy and advance in technology. The final indexes: feeding grade 23.15%, concentrate grade 65.95%, tailings grade 10.05%; this result wins the praise of clients.

Xinhai sets a sample in mines industry relying on its advanced technology and rich experience, and many mine owners ask for cooperation with Xinhai. Xinhai dedicates to provide the best project for clients and now it has been the star in mine industry

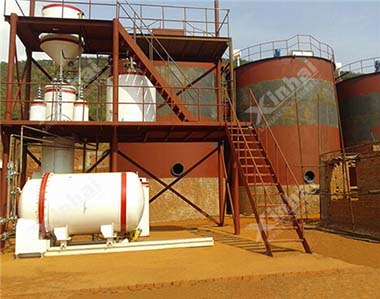

Case2 —— Inner Mongolia 2,500t/d Iron Mineral Processing Plant

Project Introduction:

The Inner Mongolia 2,500t/d iron mineral processing plant was an EPC+M+O project. Xinhai conducted mineral processing test on the raw ore, which showed that iron was the major valuable mineral.

Our Solution:

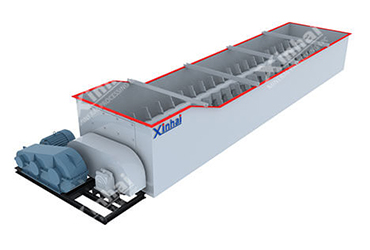

Full closed circuit of one-stage grinding and two-stage classification-four-stage magnetic separation-concentrates dewatering-tailings dewatering.

Grinding and separation: full closed circuit of one-stage grinding and two-stage classification, and four-stagemagnetic separation.

Concentrates dewatering: after magnetic separation, concentrates flowed by gravity to the permanent magnetic vacuum filter, where filter cake was transported by belt conveyor to the concentrates dump and filtrate was pumped to the recycling pond.

Tailings dewatering: tailings were thickened in the hydrocyclone; overflow flowed by gravity to the high-efficiency deep-cone thickener for first-stage thickening and underflow together with thickener underflow flew by gravity to the dewatering screen; screen water was pumped to the first-stage thickening process; materials on the screen were dry tailings which were transported by belt conveyor to the dump.

Project Results:

The process led to better separation and concentration of iron ore and thus better production indices.

Case 3 —— Xinjiang 3,300t/d Iron Mineral Processing Plant

Project Introduction:

The Xinjiang 3,300t/d iron mineral processing plant was an upgrading project. Xinhai provided new equipment and technological process in ways that original facilities were fully utilized.

Our Solution:

Full closed circuit of three-stage grinding and six-stage separation-concentrates dewatering-tailings dewatering.

Crushing and screening: one series of original crushing process was added.

Grinding and separation: the full closed circuit of three-stage grinding and six-stage separation was adopted.

Concentrates dewatering: after magnetic separation, concentrates were dehydrated in the disc filter, and then transported by belt conveyor to the dump.

Tailings dewatering: tailings were pumped to the thickener, where underflow was discharged by pump and overflow was recycled.

Project Results:

Thanks to sound plant design, the whole process comprising both old and new equipment worked smoothly so that the recovery met the requirement. The project received full recognition from the client.

+8613641173523

+8613641173523 xhfr@ytxinhai.com

xhfr@ytxinhai.com

Langage

Langage Web de Groupe

Web de Groupe

Concassage

Concassage

Criblage

Criblage

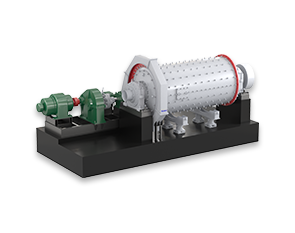

Broyage

Broyage

Classification

Classification

Flottation

Flottation

Séparation gravimétrique

Séparation gravimétrique

Séparation magnétique

Séparation magnétique

Machine de traitement de l'or

Machine de traitement de l'or

Équipement de lavage

Équipement de lavage

Epaississage

Epaississage

Déshydratation

Déshydratation

Agitation

Agitation

Alimentation

Alimentation

Manutention

Manutention

Déferrisation

Déferrisation

Machine automatique

Machine automatique

Vanne

Vanne

Hydrocyclone

Hydrocyclone

Pompe

Pompe

Caoutchouc

Caoutchouc

Whatsapp:

Whatsapp:  Consulter

Consulter Message

Message E-mail

E-mail